1 范圍

本標準規定了煤制氣中氧硫氰化物凈化催化劑的活性試驗方法。

本標準適用于焦爐煤氣及IGCC煤制氣等煤制工業原料氣中同時用于耐硫脫氧、氫氰酸轉化、氧硫化碳和二硫化碳水解轉化的凈化催化劑。

2 規范性引用文件

下列文件對于本文件的應用是必不可少的。凡是注日期的引用文件,僅注日期的版本適用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改單)適用于本文件。

GB/T 6003.1 試驗篩 技術要求和檢驗 第1部分:金屬絲編織網試驗篩

GB/T 6678 化工產品采樣總則

3 原理

原料氣中的氧氣、氧硫化碳、二硫化碳、氫氰酸在催化劑的作用下,分別發生化學反應,其化學反應方程式如下:

用控氧儀分析反應前后氣體中氧的體積分數,計算出氧的轉化率;用微量硫分析儀分析反應前后氣體中氧硫化碳和二硫化碳的體積分數,計算出氧硫化碳和二硫化碳轉化率;用氫氰酸檢測管分析反應前后氣體中氫氰酸的體積分數,計算出氫氰酸的轉化率,以此表征催化劑活性。

4 試驗裝置

4.1 流程

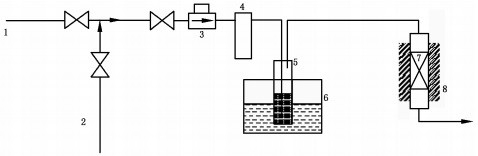

煤制氣中氧硫氰化物凈化催化劑活性試驗裝置示意圖見圖1。

說明:

1——原料氣;

2——硫化氣;

3——質量流量計;

4——緩沖罐;

5——水飽和器;

6——恒溫水浴;

7——反應管;

8——加熱爐。

圖1 煤制氣中氧硫氰化物凈化催化劑活性試驗裝置示意圖

4.2 主要性能

煤制氣中氧硫氰化物凈化催化劑活性試驗裝置主要性能設計參數見表1。

表1 活性試驗裝置主要性能設計參數

項 目 | 性能參數 |

反應管規格(不銹鋼)/mm | Φ8x1 |

反應器等溫區長度a/mm ≥ | 75 |

最高使用壓力/MPa | 2.0 |

最高使用溫度/℃ | 600 |

平行性(極差值)/% < | 1 |

復現性(極差值)/% < | 2 |

a反應器等溫區長度的測定按附錄A的規定。 | |

4.3 校驗

正常情況下,檢驗裝置的平行性、復現性每年用參考樣或保留樣至少測定一次,其測定方法按第6章和第7章的規定。

5 采樣

5.1 實驗室樣品

按GB/T 6678中的規定取得。

5.2 試樣

將實驗室樣品混合均勻,用四分法取約20g,置于瓷研缽內破碎研細,再用四分法取約10g,用孔徑為0.45mm和0.90mm的試驗篩(符合GB/T 6003.1中R40/3系列)篩分。取粒度為0.45mm~0.90mm的試樣,置于烘箱中(120±5)℃干燥2h,取出放在干燥器中冷卻至室溫,按附錄B的規定測定其堆積密度。

5.3 試料

根據試樣的堆積密度,稱取1.0mL對應質量的試樣,精確至0.01g,待用。

6 試驗步驟

警告-本標準所涉及的試驗用原料氣和尾氣(含CO、HCN、COS、S、H2S、CS2等)對人體健康和安全具有中毒、易燃、易爆危害,應嚴防系統漏氣,現場嚴禁有明火,并且應配有必要的滅火器材和排風設備等預防設施。

6.1 原料氣

原料氣(以體積分數計)由氫氣(30% )、二氧化碳(8%)、一氧化碳(5%)、硫化氫(0.00001%~0.100%)、氧氣氣(0.1%~0.4%)、氧硫化碳(0.01%~0.10%))、二硫化碳(0.01.01%~0.10%)、氫氰酸(0.001001%~0.050%)),其余為氮氣組成。

6.2 硫化氣

硫化氣(以體積分數計)由硫化氫(1% )、氫 氣(5%~10%),其余為氮氣組成。

6.3 試料的裝填

在反應器的反應管底部的篩板上墊一層干凈細鋼網,將處理好的粒度為0.45mm~0.9mm的石英砂裝入反應管內,并敲實,填至測定等溫區時所確定的位置。再在石英砂上加一層細鋼網,將催化劑試料(見5.3)分次小心倒入反應管內,輕輕敲打管壁,使催化劑床層裝填緊密,并測量其催化劑床層裝填高度,然后加一層細鋼網,用石英砂裝填至距反應管入口截面10mm左右的位置。

6.4 系統試漏

將反應管接入系統。打開氮氣總閥,向系統內通入氮氣,并穩定在0.8MMPa,關閉系統進出口閥門,如在0.5h內壓力下降小于0.05MPa,則視為系統密封。試漏符合要求后打開系統出口閥排氣,使系統降至常壓。將測溫熱電偶插入熱電偶套管內,使其熱端位于反應管外壁、催化劑床層內5mm處。

6.5 升溫硫化

向反應器內通入氮氣,按表2的條件進行升溫;在反應器溫度升至200℃時,切換為硫化氣,開始硫化;400℃時,分析反應器進出口 H2S體積分數,直至進出口 H2S 含量平衡,硫化結束。

以上為標準部分內容,如需看標準全文,請到相關授權網站購買標準正版。